- +86-18968090288

- [email protected]

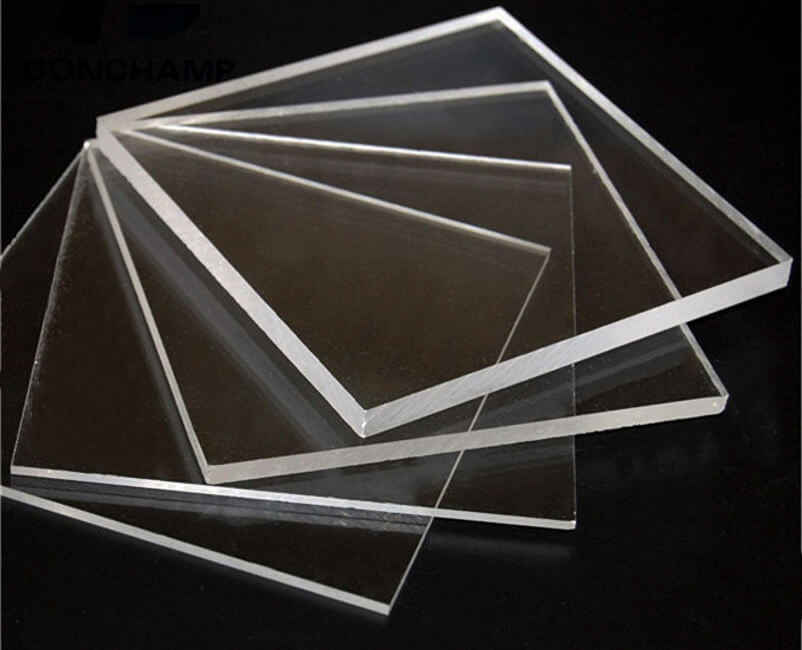

- Hersteller von Acrylplatten im Großhandel

Im Produzieren Klare Acrylblätter Die Gewährleistung der Gleichmäßigkeit der Dicke und der Oberflächenglattheit sind wichtige Ziele der Qualitätskontrolle. Diese beiden Eigenschaften beeinflussen direkt die optischen Eigenschaften, mechanischen Eigenschaften und die endgültigen Anwendungseffekte von Acrylblättern. Im Folgenden sind spezifische Produktionstechnologien und Qualitätskontrollmaßnahmen aufgeführt:

Kontrolle der Gleichmäßigkeit der Dicke

Auswahl und Anteil der Rohstoffe

Verwenden Sie ein hochwertiges Methylmethacrylat (MMA) -Monomer als Rohstoff, um die Konsistenz und Stabilität der Polymerisationsreaktion sicherzustellen.

Fügen Sie geeignete Mengen an Vernetzungsmitteln, Initiatoren und anderen Zusatzstoffen hinzu, um die Fluiditäts- und Härtungseigenschaften des Materials zu optimieren.

Auswahl des Produktionsprozesses

Gussmethode

Die Gussmethode kann die Gleichmäßigkeit der Dicke besser kontrollieren, indem er flüssiger Monomer zur Polymerisation in die Form injiziert.

Die Konstruktions- und Herstellungsgenauigkeit der Form ist entscheidend, und die Schimmelpilze muss streng gesteuert werden, um eine konsistente Blechdicke zu gewährleisten.

Während des Polymerisationsprozesses wird ein konstantes Temperaturheizsystem (z. B. Wasserbad oder Heißluftkreislauf) verwendet, um eine gleichmäßige Temperaturverteilung zu gewährleisten, um eine durch lokale Überhitzung oder ungleichmäßige Kühlung verursachte Dickabweichung zu vermeiden.

Extrusionsmethode

Die Extrusionsmethode eignet sich für die groß angelegte Produktion durch extrudierendes geschmolzenes Acrylmaterial durch eine Schraube.

Verwenden Sie hochpräzisetztes Stempel-Kopfdesign und Kontrollsystem, um eine stabile Durchflussrate und den Druck von geschmolzenem Material sicherzustellen.

Installieren Sie die Erkennungsgeräte für Online -Dicken (z. B. Laserdicke), um die Blechdicke in Echtzeit zu überwachen und automatische Anpassungen vorzunehmen.

Kühl- und Verfestigungsprozess

Die Kühlrate hat einen wichtigen Einfluss auf die Gleichmäßigkeit der Dicke. Eine ungleichmäßige Kühlung kann zu einer ungleichmäßigen Verteilung der inneren Spannung führen, was zu einer Dickenschwankung führen kann.

Bei der Gussmethode kann ein langsamer und gleichmäßiger Kühlprozess (z. B. segmentierte Kühlung) die innere Spannung verringern.

Verwenden Sie bei der Extrusionsmethode Kühlwalzen oder Kühlwassertanks und stellen Sie sicher, dass die Temperatur und die Durchflussrate des Kühlmediums konsistent sind.

Online -Überwachung und Feedback -Kontrolle

Installieren Sie Messinstrumente mit hoher Präzisionsdicke (z. B. Ultraschalldickenmessgeräte oder Infrarotdicke), um die Blechdicke in Echtzeit während des Produktionsprozesses zu überwachen.

Feedback Die Messdaten an das Steuerungssystem, um den Stempelspalt oder die Extrusionsparameter automatisch anzupassen, um sicherzustellen, dass die Dickungsabweichung innerhalb des zulässigen Bereichs liegt (normalerweise ± 0,1 mm oder weniger).

Oberflächenglattheitskontrolle

Präzision von Formen und Geräten

Gussmethode

Die Formoberfläche muss mit hoher Präzision poliert werden, um einen Spiegeleffekt zu erzielen (RA -Wert beträgt normalerweise weniger als 0,05 μm). Verwenden Sie hochwertige Schimmelpilzmaterialien (z. B. Edelstahl oder verchromte Formen), um Oberflächenverschleiß oder Korrosion zu verhindern.

Extrusionsmethode

Die Auslassoberfläche des Extrusions -Würfelkopfes muss stark poliert werden, um sicherzustellen, dass das geschmolzene Material ohne Kratzer oder Texturen ausfließt.

Die Oberfläche der Kühlwalze muss ebenfalls genau poliert und regelmäßig gereinigt werden, um zu verhindern, dass Verunreinigungen einhalten.

Fluidität von geschmolzenem Material

Stellen Sie sicher, dass das geschmolzene Acrylmaterial eine gute Fließfähigkeit aufweist, um die Rauheit der Oberflächen aufgrund übermäßiger Viskosität zu vermeiden.

Optimieren Sie bei der Extrusionsmethode die Schraubenkonstruktion und die Heiztemperatur auf vollständig plastisch und verteilen Sie das Material gleichmäßig.

Kühl- und Formprozess

Der Kühlprozess ist für die Oberflächenglattheit von entscheidender Bedeutung. Wenn die Kühlgeschwindigkeit zu schnell ist, kann sie auf der Oberfläche Wellen oder Spannungsmarken verursachen.

Verwenden Sie bei der Extrusionsmethode ein mehrstufiges Kühlsystem (z. B. Luftkühlwasserkühlung), um die Temperatur allmählich zu reduzieren, um Oberflächendefekte durch schnelle Abkühlung zu vermeiden.

Stellen Sie bei der Gussmethode die Gleichmäßigkeit der Formoberfläche in Kontakt mit dem Material sicher, um Blasen oder Verunreinigungen zu vermeiden, die die Oberflächenqualität beeinflussen.

Nachbearbeitungsprozess

Polieren Sie das fertige Acrylblech (z. B. Flammenpolieren oder mechanisches Polieren), um die Oberflächenglattheit weiter zu verbessern.

Verwenden Sie eine antistatische Beschichtung oder eine Anti-Kratzer-Beschichtung, um die Oberflächenschäden während des Transports und die Verwendung zu verringern.

Qualitätskontrollmaßnahmen

Rohstofftests

Führen Sie umfassende Rohstoffe vor der Produktion, einschließlich Reinheit, Viskosität und Molekulargewichtsverteilung, durch, um eine stabile Materialleistung zu gewährleisten.

Prozessparameteroptimierung

Entwickeln Sie eine detaillierte Prozessparametertabelle, einschließlich Temperatur, Druck, Kühlrate usw., und implementieren Sie sie ausschließlich.

Kalibrieren regelmäßig Produktionsanlagen (wie Formen, Extruder, Kühlsysteme), um ihre Betriebsgenauigkeit zu gewährleisten.

Fertige Produkttests

Verwenden Sie hochpräzise Messgeräte (z. B. Drei-Koordinaten-Messgeräte, Oberflächenrauheitsmessgeräte), um fertige Produkte zu probieren und zu testen.

Überprüfen Sie, ob optische Eigenschaften (wie Sendung und Dunst) die Standards entsprechen, und stellen Sie sicher, dass die Oberflächenglattheit den Anforderungen entspricht.

Durch die Einführung fortschrittlicher Produktionstechnologien (wie Casting oder Extrusion), hochpräzise Formen und Geräte sowie strenge Online-Überwachungs- und Nachbearbeitungsprozesse können die Qualität und Konsistenz von Produkten effektiv verbessert werden. Diese Maßnahmen können nicht nur den Anforderungen von High-End-Anwendungsszenarien entsprechen, sondern auch die Produktionseffizienz und die Kundenzufriedenheit verbessern.